Инжиниринговая компания

Разнообразные весодозирующие системы находят широкое применение на предприятиях металлургической, горнодобывающей, коксохимической, пищевой и других отраслях. На предприятиях данных непрерывных производств часто необходимо проводить непрерывного взвешивания и дозирования потока сыпучих материалов во время их передвижения по транспортерной ленте.

В данной статье рассмотрены принципы построения систем непрерывного взвешивания и дозирования потока сыпучих материалов во время их передвижения по транспортерной ленте. Конвейерные весы могут применяться для взвешивания с погрешностью 1-2%.

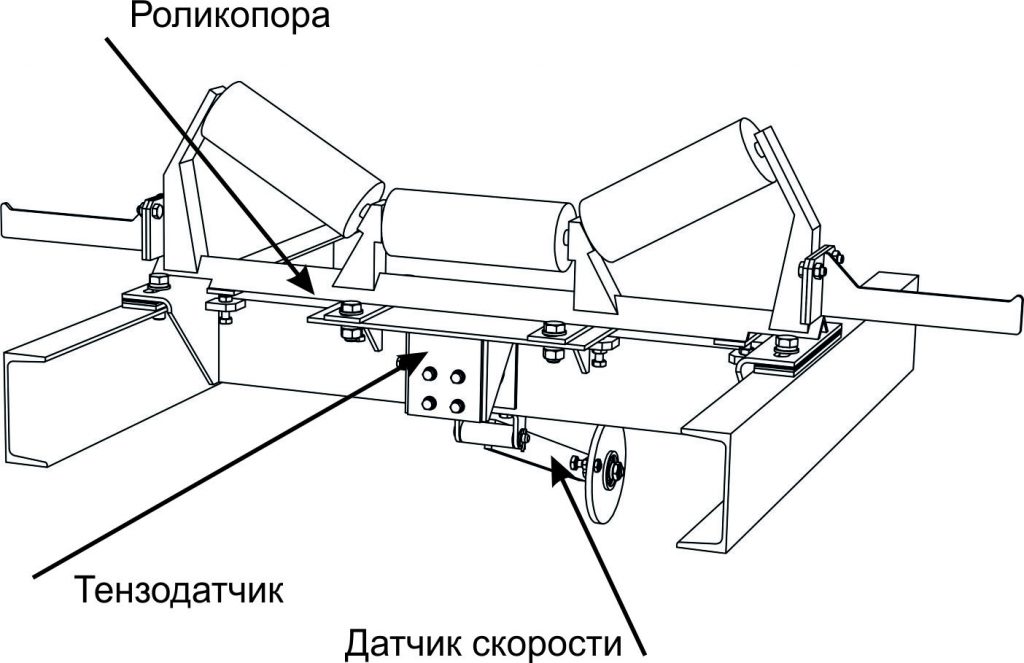

Общая функциональная схема весов для взвешивания в потоке горизонтально перемещаемого материала показана на рисунке 1.

Рисунок 1. — Общая функциональная схема конвейерных весов.

Весы конвейерные встраиваются в существующий конвейер Заказчика путем встройки одного (двух) грузоприемных устройств (ГПУ) с тензодатчиками вместо одной (двух) роликопор конвейера.

Нагрузка определенной части непрерывного потока, проходящего по ленте материала, формирует воздействие на ГПУ, которое при помощи датчиков измерения веса (тензодатчиков), вмонтированных в ГПУ, преобразуется в электрический сигнал.

Основным показателем работы конвейера является его производительность, то есть величина, показывающая значение отгруженного по транспортерной ленте веса за единицу времени (час, смена, сутки, месяц). Поэтому в системе непрерывного взвешивания используются не только датчики для определения веса, но еще и датчики для определения скорости движения ленты, зная которую можно вычислить время транспортировки материалов.

Электрические сигналы с датчиков двух видов передаются на весовой терминал, к функциям которого относится обработка, отображение и учет данных о производительности конвейера, а также передача информации на внешние устройства (промышленные ПЛК, дублирующие табло, принтер и т.п.).

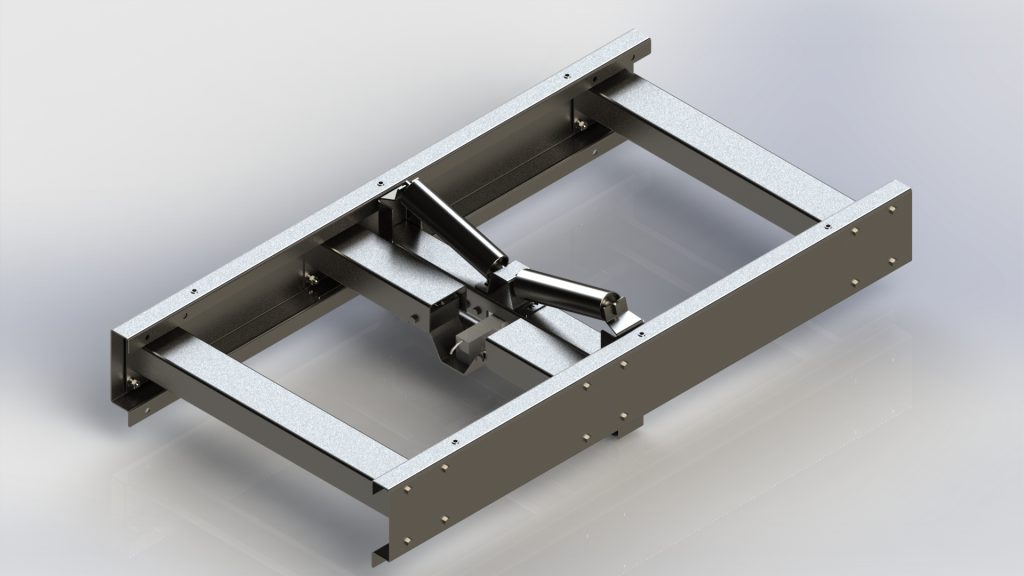

Общий вид грузоприемного устройства с тензодатчиком и датчиком скорости представлен на рис.2 .

Рисунок 2. — Общий вид ГПУ с тензодатчиком и датчиком скорости

Сила тяжести, создаваемая весом перемещаемого по конвейеру материала, направленная перпендикулярно к поверхности конвейерной ленты, измеряется тензодатчиком балочного типа, установленным под роликопорой.

Для определения скорости движения конвейерной ленты могут быть использованы датчики скорости импульсного типа или тахогенераторы постоянного и переменного тока с выходным сигналом в виде импульса напряжения.

Данные с тензодатчиков веса и датчика скорости поступают на весоизмерительный терминал, предназначенный для непрерывного анализа входящей информации. На весовом терминале возможно отображение результатов взвешивания (суммарного веса, скорости, потока, веса на 1м ленты, суммарного веса за смену, дату и время), их хранение во внутренней памяти, а также передачу данных на компьютер или принтер.

Кроме основных функций по отображению, хранению и передаче информации, весодозирующий индикатор может производить дозирования по расходу или количеству продукта. Регулирование осуществляется автоматически, т.е. на основании сравнения обработанной входящей информации от датчиков веса и скорости (фактической производительности) с заданными значениями, формируется управляющий сигнал для электроприводов транспортерной ленты и питателя.

Рисунок 3. — Весовой терминал

Весовые терминалы конвейерных весов имеют компактный прочный металлический корпус с защитным антикоррозийным покрытием обеспечивает удобный доступ к цифровой клавиатуре весового индикатора, быстрое подключение датчиков нагрузки и скорости, преимущества настенного монтажа, высокую электромагнитную помехоустойчивость и степень защиты IP65 (для продолжительной безотказной эксплуатации устройства в условиях запыленных промышленных цехов).